白钢玉(WA)

刚玉的基本品种,条状结构,白色。硬度较棕刚玉高,切削刃锋利,韧性偏低,适用于高速钢合金钢工件的普通磨制,也可用于齿轮磨,螺纹磨及成型磨。

棕刚玉(A)

刚玉的基本品种,块状结构,棕褐色韧性大,硬度高。适用于硬度较低的碳素钢,合金钢。普通钢材,可锻铸铁工件的普通磨制,自己磨削及粗磨削。可用于切断磨、打磨。

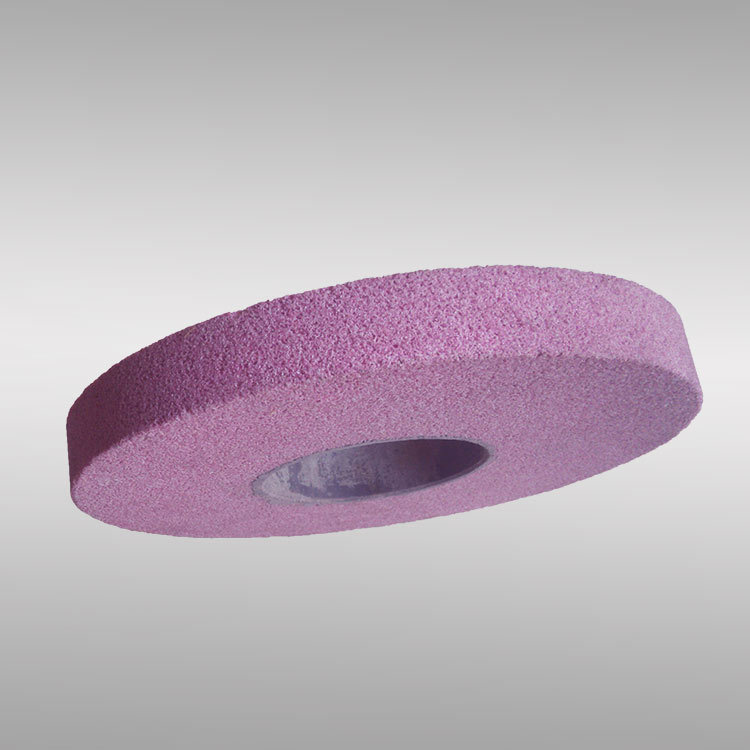

铬刚玉(PA)

红色,韧性大,磨削光洁度好,棱角保持性好。适用于工具钢、合金钢,淬火钢的内园磨及成型磨,工具磨,纺型磨,仪表零件精密磨,光洁度高。

粒度:

由粗到细分46、60、80、100、120目砂轮粒度的选择根据工件所需的光洁度而定,粗粒度一般适用于:材质较软,延伸率大和有色金属等韧性材料,磨削接触面大进刀量大,表面粗糙及光洁度不高的工件。细粒度一般适应:材料较硬,韧性低磨削接触面小,光洁度要求高,工件半径或弧度小的工件。

砂轮的属性 砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。 砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,

砂轮

现分别介绍如下。

(1)磨料及其选择

磨料是制造砂轮的主要原料,它担负着切削工作。因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。常用磨料的名称、代号、特性和用途见表1 。 表1 常用磨料

| 系别 | 名称 | 代号 | 主要成分 | 显微硬度(HV) | 颜色 | 特性 | 适用范围 |

| 氧化物系 | 棕刚玉 | A | AL2O3 91-96% | 2200-2288 | 棕褐色 | 硬度高,韧性好,价格便宜 | 磨削碳钢、合金钢、可锻铸铁、硬青铜 |

| 白钢玉 | WA | AL2O397-99% | 2200-2300 | 白色 | 磨削淬硬的碳钢、高速钢 | ||

| 碳化物系 | 黑碳化硅 | SiC | SiC>95% | 2840-3320 | 黑色带光泽 | 硬度高于钢玉,性脆而锋利,有良好的导热性和导电性 | 磨削铸铁、黄铜、铝及非金属 |

| 绿碳化硅 | 绿碳化硅 | GC | 3280-3400 | 绿色 | 优良的导电性 | ||

| 高硬磨料 | 立方氮化硼 | CBN | 立方氮化硼 | 8000-9000 | 黑色 | 硬度仅次于金刚石,耐磨性和导电性好,发热量小 | 磨削硬质合金、不锈钢、高合金钢等难加工材料 |

| 人造金刚石 | MBD | 碳结晶体 | 10000 | 乳白色 | 硬度极高,韧性很差,价格昂贵 |

注:括号内的代号是旧标准代号。

(2)粒度及其选择

粒度是指磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大

外圆磨砂轮

于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。如60 # 的磨粒表示其大小刚好能通过每英寸长度上有60孔眼的筛网。对于颗粒尺寸小于40μm的磨料,称为微粉。用显微测量法分级,用W和后面的数字表示粒度号,其W后的数值代表微粉的实际尺寸。如W20表示微粉的实际尺寸为20μm。各种粒度号的磨粒尺寸见表2 。 表2 磨料粒度号及其颗粒尺寸

| 磨 粒 | 磨 粒 | 微 粉 | |||

| 粒 度 号 | 颗 粒 尺 寸 ( um ) | 粒度号 | 颗 粒 尺 寸 ( um) | 粒 度 号 | 颗 粒 尺 寸 (um) |

| 14 # | 1600~1250 | 70 # | 250~200 | W40 | 40~28 |

| 16 # | 1250~1000 | 80 # | 200~160 | W28 | 28~20 |

| 20 # | 1000~800 | 100 # | 160~125 | W20 | 20~14 |

| 24 # | 800~630 | 120 # | 125~100 | W14 | 14~10 |

| 30 # | 630~500 | 150 # | 100~80 | W10 | 10~7 |

| 36 # | 500~400 | 180 # | 80~63 | W7 | 7~5 |

| 46 # | 400~315 | 240 # | 63~50 | W5 | 5~3.5 |

| 60 # | 315~250 | 280 # | 50~40 | W3.5 | 3.5~2.5 |

注:比 14 # 粗的磨粒及比 W3.5 细的微粉很少使用,表中未列出。 磨料粒度的选择,主要与加工表面粗糙度和生产率有关。 粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。 不同粒度砂轮的使用范围[1]

| 粒度号 | 颗粒尺寸范围/μm | 适用范围 | 粒度号 | 颗粒尺寸范围/μm | 适用范围 |

| 12-36 | 2000-1600 500-400 | 粗磨、荒磨、切断钢坯、打磨毛刺 | W40-20 | 40-28 20-14 | 精磨、超精磨、螺纹磨、珩磨 |

| 46-80 | 400-315 200-160 | 粗磨、半精磨、精磨 | W14-10 | 14-10 10-7 | 精磨、精细磨、超精磨、镜面磨 |

| 100-280 | 165-125 50-40 | 精磨、成型磨、刀具刃磨、珩磨 | W7-3.5 | 7-5 3.5-2.5 | 超精磨、镜面磨、制作研磨剂等 |

(3)结合剂及其选择

砂轮中用以粘结磨料的物质称结合剂。砂轮的强度、抗冲击性、耐热性及抗腐蚀能力主要决定于结合剂的性能。常用的结合剂种类、性能及用途见表4 。 表4 常用结合剂

| 种类 | 代号 | 性能 | 用途 |

| 陶瓷 | V | 耐热性、耐腐蚀性好、气孔率大、易保持轮廓、弹性差 | 应用广泛,适用于 v<35m/s的各种成形磨削、磨齿轮、磨螺纹等 |

| 树脂 | B | 强度高、弹性大、耐冲击、坚固性和耐热性差、气孔率小 | 适用于 v>50m/s的高速磨削,可制成薄片砂轮,用于磨槽、切割等 |

| 橡胶 | R | 强度和弹性更高、气孔率小、耐热性差、磨粒易脱落 | 适用于无心磨的砂轮和导轮、开槽和切割的薄片砂轮、抛光砂轮等 |

| 金属 | M | 韧性和成形性好、强度大、但自锐性差 | 可制造各种金刚石磨具 |

(4)硬度 注:括号内的代号是旧标准代号。

(4)硬度及其选择

砂轮的硬度是指砂轮表面上的磨粒在磨削力作用下脱落的难易程度。砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。砂轮的硬度和磨料的硬度是两个不同的概念。同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。磨削与切削的显著差别是砂轮具有“自锐性”,选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要磨钝了还不脱落。 根据规定,常用砂轮的硬度等级见表5 。 表5 常用砂轮硬度等级

| 硬度等级 | 大级 | 超软 | 软 | 中软 | 中 | 中硬 | 硬 | 超硬 | |||||||||

| 小级 | 超软 | 软1 | 软2 | 软3 | 中软1 | 中软2 | 中1 | 中2 | 中硬1 | 中硬2 | 中硬3 | 硬1 | 硬2 | 超硬 | |||

| 代号 | D | E | F | G | H | J | K | L | M | N | P | Q | R | S | T | Y |

注:括号内的代号是旧标准代号;超软,超硬未列入;表中 1 , 2 , 3 表示硬度递增的顺序。 选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自锐性),选用软砂轮。前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。 精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。

(5)组织

砂轮的组织是指组成砂轮的磨粒、结合剂、气孔三部分体积的比例关系。通常以磨粒所占砂轮体积的百分比来分级。砂轮有三种组织状态:紧密、中等、疏松;细分成 0-14号间,共15级。组织号越小,磨粒所占比例越大,砂轮越紧密;反之,组织号越大,磨粒比例越小,砂轮越疏松,见表6.10。 表 6.10 砂轮组织分类

| 组织号 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 磨粒率% | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| 类别 | 紧密 | 中等 | 疏松 | ||||||||||||

| 应用 | 精磨、成型磨 | 淬火工件、刀具 | 韧性大和硬度低的金属 |

(6)形状尺寸及其选择

根据机床结构与磨削加工的需要,砂轮制成各种形状与尺寸。表6 是常用的几种砂轮形状、尺寸、代号及用途。 砂轮的外径应尽可能选得大些,以提高砂轮的圆周速度,这样对提高磨削加工生产率与表面粗糙度有利。此外,在机床刚度及功率许可的条件下,如选用宽度较大的砂轮,同样能收到提高生产率和降低粗糙度的效果,但是在磨削热敏性高的材料时,为避免工件表面的烧伤和产生裂纹,砂轮宽度应适当减小。 表6 常用砂轮形状及用途

| 砂轮名 称 | 简图 | 代号 | 尺寸表示法 | 主要用途 |

| 平形砂 轮 | P | PD×H×d | 用于磨外圆、内圆、平面和无心磨等 | |

| 双面凹砂轮 | PSA | PSA D×H×d—2—d 1×t 1×t 2 | 用于磨外圆、无心磨和刃磨刀具 | |

| 双斜边砂轮 | PSX | PSXD×H×d | 用于磨削齿轮和螺纹 | |

| 筒形砂 轮 | N | ND×H×d | 用于立轴端磨平面 | |

| 碟形砂 轮 | D | DD×H×d | 用于刃磨刀具前面 | |

| 碗形砂 轮 | BW | BWD×H×d | 用于导轨磨及刃磨刀具 |

举例说明

编号的含义 41-A30Q4BF MAX SPEED R.P.M 41 按国际惯例指 T41- 平行砂轮 T42- 钹型切断砂轮 T27- 钹型磨片砂轮 A 磨料: A- 棕刚玉 WA- 白刚玉 C- 黑炭化硅 GC 绿碳化硅 AC 混合磨料 SA- 单晶刚玉 MA- 微晶刚玉 BA- 黑刚玉 ZA- 锆刚玉 PA- 铬刚玉 FA- 半脆刚玉 SG- 陶瓷刚玉 SC-立方碳化硅BC- 碳化硼 D- 金刚石 30 磨料粒度:分 16 、 20 、 24 、 30 、 36 、 40 、 46 、 54 、 60 、 70 、 80 、 90 、 100 、 120 、 150 、 180 、 220 .240(以细称为微粉) Q 砂轮硬度 分: F 、 Q 、 H 、 J 、 K 、 L 、 M 、 N 、 P 、 Q 、 R 、 S 、 T 、 Y 4 组织号:根据磨料在砂轮制品中所占的体积比率分 0 、 1 、 2 、 3 、 4 、 5 、 6 、 7 、 8 、 9 、 10 、 11 、 12 B 结合剂类型 F 增强型 MAX SPEED 最大允许线速度 米 / 秒 R.P.M 最大允许转速 转 / 分

砂轮的使用有一定的危险性。为了大家的安全,下边列出使用中的注意事项: 砂轮机是机械工厂最常用的机器设备之一,它的安装是否合理,是否符合安全要求;它的使用方法是否正确,是否符合安全操作规程。这些问题都直接关系到每一位职工的人身安全,因此在实际的使用中必须引起我们足够的重视。

1 安装过程中的注意事项

安装时首先要对砂轮的安全质量进行检测,方法,用尼绒锤(也可以用笔)轻敲砂轮侧面,音响清脆则没问题. 定位问题 砂轮机安装在什么位置,是我们安装过程中首先要考虑的问题,只有选定了合理又合适的位置,我们才能进行其它的工作。砂轮机禁止安装在正对着附近设备及操作人员或经常有人过往的地方,一般较大的车间应设置专用的砂轮机房。如果确因厂房地形的限制不能设置专用的砂轮机房,应在砂轮机正面装设不低于1.8m高度的防护档板,并且档板要求牢固有效。 平衡问题 砂轮的不平衡主要是由砂轮的制造和安装不准确,使砂轮重心与回转轴不重合而引起的。不平衡造成的危害主要表现在两个方面,一方面在砂轮高速旋转时,引起振动,易造成工件表面产生多角形振痕;另一方面,不平衡加速了主轴的振动和轴承的磨损,严重时会造成砂轮的破裂,甚至造成事故。因此,要求直很大大于或等于200mm的砂办公楼装上卡盘后应先进行静平衡,砂轮在经过整形修整后或在工作中发现不平衡时,应重复进行静平衡。 匹配问题 匹配问题主要是指卡盘与砂轮的安装配套问题。按标准要求,砂轮卡盘直径不得小于被安装砂办公楼直径的1/3,且相应规定砂轮磨损到直径比卡盘直径大10mm时应更换新砂轮。这样就存在一个卡盘和砂轮的匹配问题,否则会出现这样的情况,“大马拉小车”造成设备和材料的浪费;“小马拉大车”又不符合安全要求,易造成人身事故。因此,卡盘与砂轮的合理匹配,一方面可以节约设备,切约材料;另一方面又符合安全操作要求。此外,在砂轮与卡盘之间还应加装直径大于卡盘直径2mm,厚度为1mm~2mm的软垫。 防护问题防护罩是砂轮机最主要的防护装置,其作用是:当砂轮在工作中因故破坏时,能够有效地罩住砂轮碎片,保证人员的安全。砂轮防护罩的形状有圆形和方形两种,其最大开口角度不允许超过90°;防护罩的材料为抗拉强度不低于415N/mm2的钢。更换新砂轮时,防护罩的安装要牢固可靠,并且防护罩不得随意拆卸或丢弃不用。 挡悄屏板是砂轮机的主要防护附件之一,防护罩在主轴水平面以上开口大于等于30(时必须设此装置。它的主要功能是用来遮挡磨削过程中的飞悄,以免伤及操作人员。它安装于防护罩开口正端,宽度应大于砂轮防护罩宽度,并且应牢固地固定在防护罩上。此外,要求砂轮圆周表面与档板的间隙应小于6mm。 托架问题 托架是砂轮机常用的附件之一,按规定砂轮直径在150mm以上的砂轮机必须设置可调托架。砂轮与托架之间的距离应小于被磨工件最小外形尽寸的1/2,但最大不应超过3mm。 接地问题 砂轮机使用动力线,因此设备的外壳必须有良好的接地保护装置。这也是易造成事故的重要因素之一。

2 使用过程中的注意事项侧面磨削问题 在砂轮机的日常使用中,我们常常可以发现有的操作者不分砂轮机的种类、不分砂轮的种类,随意地就使用砂轮的侧面进行磨削,这是严重违反安全操作规程的违章操作行为。按规程用圆周表面做工作面的砂轮不宜使用侧面进行磨削,这种砂轮的径向强度较大,轴向强度很小,操作者用力过大时会造成砂轮破碎,甚至伤人,在实际的使用过程中应禁止这种行为。 正面操作问题 在日常的使用中,许多操作者总习惯正对着砂轮进行操作,原因是这个方向上能用上劲,其实这种行为是砂轮机操作中应特别禁止的行为。按操作规程,使用砂轮机磨削工件时,操作者应站在砂轮的侧面,不得在砂轮的正面进行操作,以免砂轮出故障时,砂轮飞出或砂轮破碎飞出伤人。 用力操作问题 在砂轮机的使用时,有些操作者,尤其是年青的操作者,为求磨削的速度快,用力过大过猛,这是一种极不安全的操作行为。任何砂轮的平身都有一定的强度,这样做很可能会造成砂轮的破碎,甚至是飞出伤人,也是一种应禁止的行为。 共同操作问题 在实际的日常操作中,也有这样的情况发生,有人为赶生产任务、抢工作时间,两人共用一台砂轮机同时操作,这是一种严重的违章操作行为,应严格禁止。一台砂轮机不够用的时候,可以采用添加砂轮机的办法解决,绝对不允许同时共用一台砂轮机。

3 更换过程中的注意事项磨损问题 任何砂轮都有它的一定的使用磨损要求,磨损情况达到一定的程度就必须重新更换新的砂轮。不能为了节约材料,就超磨损要求使用,这是一种极不安全的违章行为。一般规定,当砂轮磨损到直径比卡盘直径大10mm时就应更换新砂轮。 有效期问题 从库房领出的新砂轮不一定是合格的砂轮,甚至从厂家买进的新砂轮也不一定是合格的砂轮。任何砂轮都有它一定的有效期限,在有效期限内使用,它是合格砂轮;超过有效期使用,就不一定是合格的砂轮。规程规定“砂轮应在有效期内使用,树脂和橡胶结合剂砂轮存贮一年后必须经回转试验,合格者方可使用”。 质地问题 在使用过程中,如果发现砂轮局部出现裂纹,应立即停止使用,重新更换新的砂轮,以免造成砂轮破碎伤人事故。

4 其它应注意事项环境问题 砂轮机一般应设置专用砂轮机房,且严禁在砂轮机房或砂轮机附近堆放易燃易爆的物品,以免发生火灾或爆炸事故,也不应在砂轮机附近乱放其它零件或物品。 管理问题 砂轮机应有专人负责,凡非本单位人员欲在砂轮机上磨削物件时,需经专职负责人许可,并且严格遵守安全操作规程,严禁未经负责人员同意,外人私自乱用砂轮机。此外,砂轮的更换亦应由专人负责,禁止他人私自更换、安装砂轮。 关车问题 操作人员停止工作后,应立即关车。禁止砂轮机在无人使用、无人管理的情况下空转。此外,使用后应保持中短波轮机的清洁。 砂轮的属性 砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,

砂轮

现分别介绍如下。

(1)磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料

| 系别 | 名称 | 代号 | 主要成分 | 显微硬度(HV) | 颜色 | 特性 | 适用范围 |

| 氧化物系 | 棕刚玉 | A | AL2O3 91-96% | 2200-2288 | 棕褐色 | 硬度高,韧性好,价格便宜 | 磨削碳钢、合金钢、可锻铸铁、硬青铜 |

| 白钢玉 | WA | AL2O397-99% | 2200-2300 | 白色 | 磨削淬硬的碳钢、高速钢 | ||

| 碳化物系 | 黑碳化硅 | SiC | SiC>95% | 2840-3320 | 黑色带光泽 | 硬度高于钢玉,性脆而锋利,有良好的导热性和导电性 | 磨削铸铁、黄铜、铝及非金属 |

| 绿碳化硅 | 绿碳化硅 | GC | 3280-3400 | 绿色 | 优良的导电性 | ||

| 高硬磨料 | 立方氮化硼 | CBN | 立方氮化硼 | 8000-9000 | 黑色 | 硬度仅次于金刚石,耐磨性和导电性好,发热量小 | 磨削硬质合金、不锈钢、高合金钢等难加工材料 |

| 人造金刚石 | MBD | 碳结晶体 | 10000 | 乳白色 | 硬度极高,韧性很差,价格昂贵 |

注:括号内的代号是旧标准代号。

(2)粒度及其选择粒度是指磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大

外圆磨砂轮

于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。如60 # 的磨粒表示其大小刚好能通过每英寸长度上有60孔眼的筛网。对于颗粒尺寸小于40μm的磨料,称为微粉。用显微测量法分级,用W和后面的数字表示粒度号,其W后的数值代表微粉的实际尺寸。如W20表示微粉的实际尺寸为20μm。各种粒度号的磨粒尺寸见表2 。

表2 磨料粒度号及其颗粒尺寸

| 磨 粒 | 磨 粒 | 微 粉 | |||

| 粒 度 号 | 颗 粒 尺 寸 ( um ) | 粒度号 | 颗 粒 尺 寸 ( um) | 粒 度 号 | 颗 粒 尺 寸 (um) |

| 14 # | 1600~1250 | 70 # | 250~200 | W40 | 40~28 |

| 16 # | 1250~1000 | 80 # | 200~160 | W28 | 28~20 |

| 20 # | 1000~800 | 100 # | 160~125 | W20 | 20~14 |

| 24 # | 800~630 | 120 # | 125~100 | W14 | 14~10 |

| 30 # | 630~500 | 150 # | 100~80 | W10 | 10~7 |

| 36 # | 500~400 | 180 # | 80~63 | W7 | 7~5 |

| 46 # | 400~315 | 240 # | 63~50 | W5 | 5~3.5 |

| 60 # | 315~250 | 280 # | 50~40 | W3.5 | 3.5~2.5 |

注:比 14 # 粗的磨粒及比 W3.5 细的微粉很少使用,表中未列出。

磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。

不同粒度砂轮的使用范围[1]

| 粒度号 | 颗粒尺寸范围/μm | 适用范围 | 粒度号 | 颗粒尺寸范围/μm | 适用范围 |

| 12-36 | 2000-1600 500-400 | 粗磨、荒磨、切断钢坯、打磨毛刺 | W40-20 | 40-28 20-14 | 精磨、超精磨、螺纹磨、珩磨 |

| 46-80 | 400-315 200-160 | 粗磨、半精磨、精磨 | W14-10 | 14-10 10-7 | 精磨、精细磨、超精磨、镜面磨 |

| 100-280 | 165-125 50-40 | 精磨、成型磨、刀具刃磨、珩磨 | W7-3.5 | 7-5 3.5-2.5 | 超精磨、镜面磨、制作研磨剂等 |

砂轮中用以粘结磨料的物质称结合剂。砂轮的强度、抗冲击性、耐热性及抗腐蚀能力主要决定于结合剂的性能。常用的结合剂种类、性能及用途见表4 。

表4 常用结合剂

| 种类 | 代号 | 性能 | 用途 |

| 陶瓷 | V | 耐热性、耐腐蚀性好、气孔率大、易保持轮廓、弹性差 | 应用广泛,适用于 v<35m/s的各种成形磨削、磨齿轮、磨螺纹等 |

| 树脂 | B | 强度高、弹性大、耐冲击、坚固性和耐热性差、气孔率小 | 适用于 v>50m/s的高速磨削,可制成薄片砂轮,用于磨槽、切割等 |

| 橡胶 | R | 强度和弹性更高、气孔率小、耐热性差、磨粒易脱落 | 适用于无心磨的砂轮和导轮、开槽和切割的薄片砂轮、抛光砂轮等 |

| 金属 | M | 韧性和成形性好、强度大、但自锐性差 | 可制造各种金刚石磨具 |

(4)硬度

注:括号内的代号是旧标准代号。

(4)硬度及其选择砂轮的硬度是指砂轮表面上的磨粒在磨削力作用下脱落的难易程度。砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。砂轮的硬度和磨料的硬度是两个不同的概念。同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。磨削与切削的显著差别是砂轮具有“自锐性”,选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要磨钝了还不脱落。

根据规定,常用砂轮的硬度等级见表5 。

表5 常用砂轮硬度等级

| 硬度等级 | 大级 | 超软 | 软 | 中软 | 中 | 中硬 | 硬 | 超硬 | |||||||||

| 小级 | 超软 | 软1 | 软2 | 软3 | 中软1 | 中软2 | 中1 | 中2 | 中硬1 | 中硬2 | 中硬3 | 硬1 | 硬2 | 超硬 | |||

| 代号 | D | E | F | G | H | J | K | L | M | N | P | Q | R | S | T | Y |

注:括号内的代号是旧标准代号;超软,超硬未列入;表中 1 , 2 , 3 表示硬度递增的顺序。

选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自锐性),选用软砂轮。前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。

精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。

(5)组织砂轮的组织是指组成砂轮的磨粒、结合剂、气孔三部分体积的比例关系。通常以磨粒所占砂轮体积的百分比来分级。砂轮有三种组织状态:紧密、中等、疏松;细分成 0-14号间,共15级。组织号越小,磨粒所占比例越大,砂轮越紧密;反之,组织号越大,磨粒比例越小,砂轮越疏松,见表6.10。

表 6.10 砂轮组织分类

| 组织号 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 磨粒率% | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| 类别 | 紧密 | 中等 | 疏松 | ||||||||||||

| 应用 | 精磨、成型磨 | 淬火工件、刀具 | 韧性大和硬度低的金属 |

根据机床结构与磨削加工的需要,砂轮制成各种形状与尺寸。表6 是常用的几种砂轮形状、尺寸、代号及用途。

砂轮的外径应尽可能选得大些,以提高砂轮的圆周速度,这样对提高磨削加工生产率与表面粗糙度有利。此外,在机床刚度及功率许可的条件下,如选用宽度较大的砂轮,同样能收到提高生产率和降低粗糙度的效果,但是在磨削热敏性高的材料时,为避免工件表面的烧伤和产生裂纹,砂轮宽度应适当减小。

表6 常用砂轮形状及用途

| 砂轮名 称 | 简图 | 代号 | 尺寸表示法 | 主要用途 |

| 平形砂 轮 | P | PD×H×d | 用于磨外圆、内圆、平面和无心磨等 | |

| 双面凹砂轮 | PSA | PSA D×H×d—2—d 1×t 1×t 2 | 用于磨外圆、无心磨和刃磨刀具 | |

| 双斜边砂轮 | PSX | PSXD×H×d | 用于磨削齿轮和螺纹 | |

| 筒形砂 轮 | N | ND×H×d | 用于立轴端磨平面 | |

| 碟形砂 轮 | D | DD×H×d | 用于刃磨刀具前面 | |

| 碗形砂 轮 | BW | BWD×H×d | 用于导轨磨及刃磨刀具 |

编号的含义

41-A30Q4BF MAX SPEED R.P.M

41

按国际惯例指 T41- 平行砂轮 T42- 钹型切断砂轮 T27- 钹型磨片砂轮

A

磨料: A- 棕刚玉 WA- 白刚玉 C- 黑炭化硅 GC 绿碳化硅

AC 混合磨料 SA- 单晶刚玉 MA- 微晶刚玉 BA- 黑刚玉 ZA- 锆刚玉

PA- 铬刚玉 FA- 半脆刚玉 SG- 陶瓷刚玉 SC-立方碳化硅BC- 碳化硼 D- 金刚石

30

磨料粒度:分 16 、 20 、 24 、 30 、 36 、 40 、 46 、 54 、 60 、 70 、 80 、 90 、 100 、 120 、 150 、 180 、 220 .240(以细称为微粉)

Q

砂轮硬度 分: F 、 Q 、 H 、 J 、 K 、 L 、 M 、 N 、 P 、 Q 、 R 、 S 、 T 、 Y

4

组织号:根据磨料在砂轮制品中所占的体积比率分

0 、 1 、 2 、 3 、 4 、 5 、 6 、 7 、 8 、 9 、 10 、 11 、 12

B

结合剂类型

F

增强型

MAX SPEED

最大允许线速度 米 / 秒

R.P.M

最大允许转速 转 / 分

编辑本段注意事项砂轮的使用有一定的危险性。为了大家的安全,下边列出使用中的注意事项:

砂轮机是机械工厂最常用的机器设备之一,它的安装是否合理,是否符合安全要求;它的使用方法是否正确,是否符合安全操作规程。这些问题都直接关系到每一位职工的人身安全,因此在实际的使用中必须引起我们足够的重视。

1 安装过程中的注意事项安装时首先要对砂轮的安全质量进行检测,方法,用尼绒锤(也可以用笔)轻敲砂轮侧面,音响清脆则没问题.

定位问题 砂轮机安装在什么位置,是我们安装过程中首先要考虑的问题,只有选定了合理又合适的位置,我们才能进行其它的工作。砂轮机禁止安装在正对着附近设备及操作人员或经常有人过往的地方,一般较大的车间应设置专用的砂轮机房。如果确因厂房地形的限制不能设置专用的砂轮机房,应在砂轮机正面装设不低于1.8m高度的防护档板,并且档板要求牢固有效。

平衡问题 砂轮的不平衡主要是由砂轮的制造和安装不准确,使砂轮重心与回转轴不重合而引起的。不平衡造成的危害主要表现在两个方面,一方面在砂轮高速旋转时,引起振动,易造成工件表面产生多角形振痕;另一方面,不平衡加速了主轴的振动和轴承的磨损,严重时会造成砂轮的破裂,甚至造成事故。因此,要求直很大大于或等于200mm的砂办公楼装上卡盘后应先进行静平衡,砂轮在经过整形修整后或在工作中发现不平衡时,应重复进行静平衡。

匹配问题 匹配问题主要是指卡盘与砂轮的安装配套问题。按标准要求,砂轮卡盘直径不得小于被安装砂办公楼直径的1/3,且相应规定砂轮磨损到直径比卡盘直径大10mm时应更换新砂轮。这样就存在一个卡盘和砂轮的匹配问题,否则会出现这样的情况,“大马拉小车”造成设备和材料的浪费;“小马拉大车”又不符合安全要求,易造成人身事故。因此,卡盘与砂轮的合理匹配,一方面可以节约设备,切约材料;另一方面又符合安全操作要求。此外,在砂轮与卡盘之间还应加装直径大于卡盘直径2mm,厚度为1mm~2mm的软垫。

防护问题防护罩是砂轮机最主要的防护装置,其作用是:当砂轮在工作中因故破坏时,能够有效地罩住砂轮碎片,保证人员的安全。砂轮防护罩的形状有圆形和方形两种,其最大开口角度不允许超过90°;防护罩的材料为抗拉强度不低于415N/mm2的钢。更换新砂轮时,防护罩的安装要牢固可靠,并且防护罩不得随意拆卸或丢弃不用。

挡悄屏板是砂轮机的主要防护附件之一,防护罩在主轴水平面以上开口大于等于30(时必须设此装置。它的主要功能是用来遮挡磨削过程中的飞悄,以免伤及操作人员。它安装于防护罩开口正端,宽度应大于砂轮防护罩宽度,并且应牢固地固定在防护罩上。此外,要求砂轮圆周表面与档板的间隙应小于6mm。

托架问题 托架是砂轮机常用的附件之一,按规定砂轮直径在150mm以上的砂轮机必须设置可调托架。砂轮与托架之间的距离应小于被磨工件最小外形尽寸的1/2,但最大不应超过3mm。

接地问题 砂轮机使用动力线,因此设备的外壳必须有良好的接地保护装置。这也是易造成事故的重要因素之一。

2 使用过程中的注意事项侧面磨削问题 在砂轮机的日常使用中,我们常常可以发现有的操作者不分砂轮机的种类、不分砂轮的种类,随意地就使用砂轮的侧面进行磨削,这是严重违反安全操作规程的违章操作行为。按规程用圆周表面做工作面的砂轮不宜使用侧面进行磨削,这种砂轮的径向强度较大,轴向强度很小,操作者用力过大时会造成砂轮破碎,甚至伤人,在实际的使用过程中应禁止这种行为。

正面操作问题 在日常的使用中,许多操作者总习惯正对着砂轮进行操作,原因是这个方向上能用上劲,其实这种行为是砂轮机操作中应特别禁止的行为。按操作规程,使用砂轮机磨削工件时,操作者应站在砂轮的侧面,不得在砂轮的正面进行操作,以免砂轮出故障时,砂轮飞出或砂轮破碎飞出伤人。

用力操作问题 在砂轮机的使用时,有些操作者,尤其是年青的操作者,为求磨削的速度快,用力过大过猛,这是一种极不安全的操作行为。任何砂轮的平身都有一定的强度,这样做很可能会造成砂轮的破碎,甚至是飞出伤人,也是一种应禁止的行为。

共同操作问题 在实际的日常操作中,也有这样的情况发生,有人为赶生产任务、抢工作时间,两人共用一台砂轮机同时操作,这是一种严重的违章操作行为,应严格禁止。一台砂轮机不够用的时候,可以采用添加砂轮机的办法解决,绝对不允许同时共用一台砂轮机。

3 更换过程中的注意事项磨损问题 任何砂轮都有它的一定的使用磨损要求,磨损情况达到一定的程度就必须重新更换新的砂轮。不能为了节约材料,就超磨损要求使用,这是一种极不安全的违章行为。一般规定,当砂轮磨损到直径比卡盘直径大10mm时就应更换新砂轮。

有效期问题 从库房领出的新砂轮不一定是合格的砂轮,甚至从厂家买进的新砂轮也不一定是合格的砂轮。任何砂轮都有它一定的有效期限,在有效期限内使用,它是合格砂轮;超过有效期使用,就不一定是合格的砂轮。规程规定“砂轮应在有效期内使用,树脂和橡胶结合剂砂轮存贮一年后必须经回转试验,合格者方可使用”。

质地问题 在使用过程中,如果发现砂轮局部出现裂纹,应立即停止使用,重新更换新的砂轮,以免造成砂轮破碎伤人事故。

4 其它应注意事项环境问题 砂轮机一般应设置专用砂轮机房,且严禁在砂轮机房或砂轮机附近堆放易燃易爆的物品,以免发生火灾或爆炸事故,也不应在砂轮机附近乱放其它零件或物品。

管理问题 砂轮机应有专人负责,凡非本单位人员欲在砂轮机上磨削物件时,需经专职负责人许可,并且严格遵守安全操作规程,严禁未经负责人员同意,外人私自乱用砂轮机。此外,砂轮的更换亦应由专人负责,禁止他人私自更换、安装砂轮。

关车问题 操作人员停止工作后,应立即关车。禁止砂轮机在无人使用、无人管理的情况下空转。此外,使用后应保持中短波轮机的清洁。

Copyright ©2021-2024 郑州恒丰磨料磨具有限公司 版权所有 All Rights Reserved 豫ICP备19012913号

-

2021-11-24

-

2021-11-24

-

2021-11-24

-

2021-11-24